Metal Malzemeler

Uygulamada kullanılan metaller üstün mekanik ve fiziksel özellikleri nedeni ile en çok kullanılan ve en önemli malzeme sınıfını oluştururlar.

Metallerin elastisite modülleri diğer yapı malzemelerine göre (beton, ahşap ve plastik) 20-50 kat, mukavemetleri ise 5-20 kat daha fazladır. Korozyona karşı dayanıklı olup daha pahalıdır.

Uygulamada kullanılan metaller.

1-) Demirli Metaller.

2-) Demirsiz Metaller.

olmak üzere ikiye ayrılır .

1-) DEMİRLİ METALLER: Demirli metalerde ana eleman demir olup bunun yanında karbon bir alaşım olarak bulunur, bu nedenle bu sınıfa Fe-C alaşımlar denir.

Fe-C Alaşımları:

Ham demir yumuşak ve düşük mukavementlidir, içine C katılarak sertlik ve mukavemet artırılabilir.Örnegin; demirin çekme mukavemeti 30 kgf/mm2 civarında iken % 0,8 kadar C katılırsa mukavemet 100 kgf/mm2 olur. Ayrıca soğuk işleme veya su verme işlemi ile 180 kgf/mm2 ye yükseltilebilir.

DEMİR-KARBON DENGE DİYAGRAMI

Demir-karbon alaşımlarının denge diyagramını elde etmek için değişik bileşiminde demir-karbon alaşımları oluştararak demirin soğuma diyagramları saptanır.

Ham demirin soğuma diyagramında üç ayrı polimorf vardır.

Sıvı halden katılaşırkan (HMK) li d demir oluşur, 1400ºC da bu yapı (YMK) li g demirine, 910º C ta da (HMK) yapılı a demirine dönüşür.(HMK) ye sahip demire ferrit, (YMK) ye sahip demire ise astenit denir.

Ferrit: Karbon a demiri icinde erimesi sonucu oluşan katı eriyiğe ferrit denir. C bu eriyik içinde en fazla 723°C de %0,03 kadar eriyebilir.

Ostenit: Karbonun g demiri içinde erimesi sonucu astenit oluşur C bu eriyik içinde 1130°C en fazla % 1.7 aranında eriyebilir.

d katı eriyiği: Karbon d demiri içinde erimesi sonucu elde edilir. C bu eriyik içinde en fazla 1493°C % 0.08 oranında elde eriyebilir.

Demir-Karbon Alaşımlarının Sınıflandırılması.

Bu alaşımlar içerdikleri karbon oranına göre 3 sınıfa ayrılırlar.

1-) Demirler.

2-) Çelikler.

a-) Az karbonlu çelikler.

b-) Orta karbonlu çelikler.

c-) Yüksek karbonlu çelikler.

3-) Dökme demirler.

a-) Beyaz dökme demir.

b-) kır dökme demir.

DEMİRLER

Yüksek plastik işlenebileme özelliğine, sahiptirler korozyona iyi dayanırlar. Ayrıca galvanize ( Çinko banyosuna daldırma) veya emaye (Seramik bir filmle kaplama) edilerek korozyona dayanıklılığı daha da arttırılır.Genellikle galvanizli saçların ve boruların üretiminde kullanılırlar.

C < % 0.1

ÇELİKLER

Az Karbonlu Çelikler:Karbon oranı % 0.1 < C < % 0.2 arasındadır.En ucuz çelik türüdür, sünekliği yüksektir, su verme ile sertleştirilemez.

Orta Karbonlu Çelikler: Karbon oranı % 0.2 < C < % 0.5 arasındadır.Daha yüksek mukavemetli olup su su verme ile setleşebilir.Yapılarda makine parçaları üretiminde kullanılırlar.

Yüksek Karbonlu Çelikler.Karbon oranı % 0.5 < C < % 2 arasındadır. Sert olup işlenmesi zordur, genelliklle takım ve kalıp üretimine elverişlidir, su vererek sertleştirilir.

DÖKME DEMİRLER:

Beyaz Dökme Demir: Ana faz demir karbür olduğundan çok sert ve gevşektir, ançak dökme ile şekil verilebilir.Genellikle aşınmaya dayanıklı yerlerde (Örneğin bilyalı öğütme değirmenlerde, demir yolu vagonu fren pabuçlarında ve kazı makinelerinde) kullnılır.

Kır Dökme Demir: İçinde serbest halde uzun grafit parçaçıkları bulunduğundan çekme mukavemeti düşüktür, fakat basınç mukavementi yüksektir. Endüstride geniş kullanım alanı vardır.

Demir-Karbon Alaşımlarının Üretim Aşamaları.

1-) Cevher, eritici ve kömürden oluşan ham maddeleri; kırma, ufalama, yakma vb. işlemlerden geçirerek malzeme yüksek fırına gönderilir.

2-) Ham demir (Pik) veya Font elde edilir. Ayrıca iri döküm ürünleride elde edilir.

3-) Ham demirin arındırılmasısonucu çelik ve endüstriyrl demirlerin elde edilmesi.

4-) 3. Aşamanın ürünü olan malzemeden yan ürünlerin elde edilmesi.

Karbon Oranının Demir-Karbon Alaşımlarının mekanik Özelliklerine Etkisi.

Ham demir yumşak ve düşük mukavetlidir.Karbon oranı artıkça sementit miktarı yükselir, sertlik ve mukavemet artar, fakat süneklik azalır.

Demir-karbon alaşımlarının gerilme şekil değiştirme diyagramlarının biçimi C oranına baglıdır. Az karbonlu çeliklerde belirgin akma basamağı vardır, büyük ölçüde plastik şekil değiştirmeden sonra kırılırlar ve yüksek tokluğa sahiptirler. Orta karbonlu çeliklerde akma basamağı görülmez ve oldukça sünektirer. Yüksek karbonlu çeliklerde ise mukavemet yüksek fakat süneklik az, toklukları düşüktür, genellikle gevrek davranış gösterirler. Çeliklerde elastisite modülü C oranın ile ceğişmez. Aayrıca soğuk şekil verme ve su verme işlemleri elastisite modülünü değiştirmez, ancak elasik sınırı arttırılır.

Alaşımlı Çelikler:

Basit karbonlu çeliklerde C arttıkça ve mukavemet yükselir, fakat süneklik azalır ve gevrekleşir. Sünekliği koruyarak mukavemeti arttırmak icin alaşım elemanları katılır. En çok kullanılan alaşım elemanları Cr ve Ni ‘dir. Bunlardan başka Mn, Si, Mo….. gibi elemanlarda çelik üretiminde kullanılırlar.

Alaşımlı çelikler alaşım elemanının miktarına göre;

– Az alaşımlı çelikler (< % 5 )

– Yüksek alaşımlı çelikler ( % 5 > ) olarak ikiye ayrılır.

Az Alaşımlı Çelikler:

Bu tür çeliklerde alaşım elemanı % 5’ ten azdır. Genellikle yüksek mukavemetli yapı çeliği ve makine parçaları üretiminde elverişlidirler.

Yüksek Alaşımlı Çelikler:

Alaşım elemanı % 5 den fazladır. Özel amaçlarda kullanılır.

% 18 Cr % 8 Ni ® Paslanmaz çelik

% 14 Mn ® Kayaları delmede

% 20 den fazla Cr ® yüksek sıcaklığa dayanıklı kalıp çelikleri.

DEMİRSİZ METALLER

Demir olmayan metallerin bazı avantaj ve dezavantajları nedeni ile endüstride önemli kullanma alanları vardır.

Korozyona dayanıklılık.

Hafiflik.

Güzel görünüş.

Yüksek ısıl ve elektriksel iletkenliklere sahip olduklarından bazen Fe-C alaşımlarına tercih edilirler.

Elastisite modülleri, sertlik ve mukavemetleri daha düşüktür. Endüstride kullanılan metallerin yaklaşık olarak % 80-85 i Fe- C alaşımı, % 15-20 kadarı demir olmayan metallerdir. Bu metallerin en önemli sakıncaları pahalı olmalarıdır.

Demir Olmayan Metaller ve Özellikleri.

Bakır: Saf bakırın en önemli özelliği çok iyi elektrik ve ısı iletkenliğidir. Ayrıca bakır korozyona dayanıklı bir metaldir. Elastik limiti 200 kg/cm2 . bu nedenle kolay işlenebilir.

– Borularda ve bağlantı elemanlarında.

– Yağmur suyu malzemeleri.

– Tanklar ve silindirler.

– Çatı kaplamaları.

– Nem izolasyonu.

– Elektrik kablolarında.

– Yapılarda saçaklarda

– İç ve dış mimaride dekoratif amaçlarda kullanılır.

Nemli ortamda bakır levhaların yüzeyinde patina adı verilen yeşil bir korozyon tabakası oluşur. Zaralı olmayan bu tabaka aynı zamanda korozyonun derine inmesine engel olur.

Bakır Alaşımları.

Bakır alaşımları genellikle pirinçler ve bronzlar olmak üzere ikiye ayrılır.

Karışımda % 45 kadar çinko bulunan bakır alaşımlarına pirinç denilir. Hava koşullarından etkilenmezler, güzel görünüşlü, korozyona dayanıklılık ve kolay işlenebilme özelliği vardır. Dekorasyon işlerinde kullanılır.

Bronzlar kolay ergiyen, kalıplamaya elverişli mekanik dayanımları yüksek ve set metaller olup bakır kalay alaşımıdır. ( % 30 )

Bronzlar kalay oranına göre dişli, makine parcaları, musluk, çatı ve yapılarda dekorasyon işlerinde kullanılır. Korozyona dayanıklıdır.

Çinko: Çinko, yumşak, hekzagonal ypılı, 420° C de eriyen hafif mavimtrak beyaz bir metaldir. En kullanışlı özelliği atmosfer koşullarına dayanıklı olmasıdır. Çeliğe galvaniz kaplama sağlamada üstün yeteneği vardır.

Çinko yapılarda dam, oluk kaplamalarında levhalar halinde galvanize demir olarak kullanılır. Ayrıca ZnO halinde (Çinko üstünbeci) beyaz, gri yağlı boyalarda kullanılır. Ayrıca çinko fazları ahşaba emdirilerek çürümesine engel olur. Zehirli olduğundan gıda ve ilaç paketlemesinde kullanılmaz.

Kurşun: Kurşun korozyona dayanıklı olduğundan su tesisatlarında ve kimyasal tesisatlarda kullanılır. Bunların dışında dam, kubbe, saçak ve derz işlerinde kullanılır. Yumuşak olduğundan çelik ve bakır alaşılarına eklenebilir. Boya yapımında kullanılabilir. Perçin kaynakları ve mermi yapımı kurşunun kullanım alanlarıdır.

Alüminyum: Alüminyum hafif çok iyi ısı ve elektrik iletkenliğine sahip, korozyona karşı dayanıklıdır. Yapı sanayisinde de kullanımı son zamanlarda artmıştır. Çatı örtüsü, dograma radyatör, ısı tesisatlarında ve dekoratif amaçlı olarak kullanılmaktadır. Çimento ile karıştırılarak hafif gaz beton üretiminde kullanılmaktadır.

Metallerin Mekanik Özelliklerini Değiştirmek İçin Uygulanan İşlemler.

Metalerin mekanik özellikleri büyük ölçüde iç yapıya bağlıdır. İç yapıları değiştirmek suretiyle sertlik, mukavemet ve süneklilik uygulama amacına göre ayarlanabilir.

İç yapıda değiştirilmesi mümkün yapısal faktörler tanelerin büyüklüğü ve biçimi, bileşimi, fazların türü ve dağılış biçimleridir iç yapıları değiştirmek için uygulanan işlemler aşağıdaki gibi 3 grupta toplanabilr.

a-) Alaşımlandırma.

b-) Soğuk şekil verme.

c-) Isıl işlemler.

Isıl İşlemler: Metallere uygulalama amacına en uygun özelliği sağlamak amacı ile uygulanan kontrollu ısıtma ve soğutma işlemlerine ısıl işlemler denir.

1-) Yumuşatma Tavlaması ve Normalizasyon: Soğuk şekil verme ile sertleşen ve gevrekleşen metalleri işlemek zordur. Bu durumda pekleşen metal yeniden kristalleşme sıcaklığı üzerinde bir süre tavlanırsa yumuşar ve sünekliği artar, dolayısıyla şekil vermek kolaylaşır. Bu yumuşatma işlemi çeliklerde 600° c civarında uygulanır.

2-) Çeliklere Uygulanan Su verme Sertleşmesi ve Tamperleme İşlemleri: Ostenit katı eriyiği dengeli soğuma süresinde ötektoit sıcaklığında ferrit ve sementite dönüşür. Bu dönüşme sırasında ferit ve sementite dönüşür. Bu dönüşme sırasında ferrit ve sementite ince sık lameller halinde yanyana oluşur ve bu yapıya perlit denir. Ostenitin perlite dönüşmesi bir katı hal reaksiyonu olduğundan tamamlanması icin belirli bir süreye gerek vardır. Soğuma hızı düşme hızından büyük ise perlit oluşmaz, bunun yerine hacim merkezli tetragonal (HMT) kafes yapıya sahip yeni bir faz meydana gelir. Hızla soğuyan çelikteki karbon atomları ayrışma imkanı bulamaz ve demir kafesinde sıkışıp kalır. Karbonca aşırı doymuş bu yarı kararlı faza mertenzit denir. Martenzit te fazlı bir katı eriyik olup ince uzun tabakalar halindedir. Ostnitin martenzite dönüşmesi yayınmasızdır, bunun için zamana gerek yoktur, dönüşme aniden oluşur. Basit karbonlu çelikler suda soğutulur. Bu nedenle bu işleme su verme işlemi denir.

Yapılarda Kullanılan Metaller ve Sınıflandırılması:

Yapılarda kullanılan çelik malzeme betonarme yapılarda donatı, çelik yapılarda taşıyıcı profil olarak kullanılmaktadır. Betonun çekme mukavemeti düşük, gevrek bir malzeme olması nedeniyle herhangi bir yapıda oluşaçak çekme gerilmelerini karşılamak amacıyla çelik çubuklara (donatı) takviyesi yapılır. Beton ile çelik kompozit bir eleman olarak betonarme olaral isimlendirilir.

TS 649 ve TS 708’ de yapı çeliklerinin sınıfı türünü mukavemet değerlerini ve kullanma yerlerini belirlemektir.

Genel yapı çeliklerinin sınıfını belirten semboller Ç, St ve Fe’ dir. Bunlardan sonra gelen rakam o çeliğin sahip olduğu min. mukavemeti göstermektedir.

Örneğin; St 37’nin anlamı St çeliğin min mukavemeti 37 kgf/mm2 dir.

TS 708’ de beton çelikleri iki gruba ayırmaktadır.

BETON ÇELİKLERİ

| I-) Nervürsüz çelikler (Ç) a-) Az karbonlu çelik çubuklar. (ÇI), smin =34 kgf/ mm2 b-) Orta karbonlu çelik çubuklar. (ÇII ) smin = 50 kgf/mm2 | II-) Nervürlü çelikler ( BI ) a-) BIa smin =34 kgf/mm2 b-) BIIIa ve BIIIb smin = 50 kgf/mm2 |

Birinci guruba giren nervüsüz çeliklerdir. ÇI az karbonlu ( % 0.1-0.2 C’ lu ) çelik çubuklardır ve çekme mukavemeti en az 34 kgf/mm2 dir. ÇII orta karbonlu ( % 0,3-0,4 ) C’ lu çubuklardır ve çekme mukavemetleri en az 50 kgf/mm2 dir.

İkinci grup beton çelikleri nervürlü olup sınıf numarasının yanında a va b gibi hafler vardır.

BIa az karbonlu, sıcak haddelenmiş olp min mukavemet 34 kgf/mm2.

BIIIa orta karbonlu, sıcak haddelenmiş olup min mukavemet 50 kgf/mm2 dir. Nervürler eksene paraleldir.

BIIIb çelğin soğuk burulması ile elde edilir. Nervürler spiral şeklindedir. Min çekme mukavemeti 50 kgf/mm2 dir. ( 500 N/mm2 )

Bu sınıflamaya göre I. sınıf çeliklerin mukavemeti düşük, III. sınıftakiler yüksek mukavemetlidir.

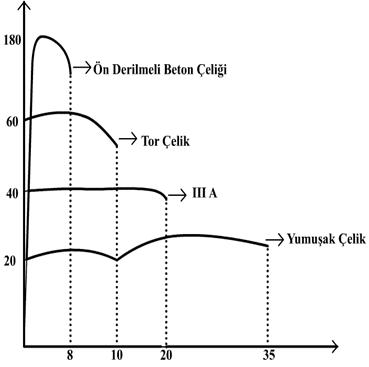

Öngerilmeli beton elemanlarda kullanılan çelik teller % 0,8 C’ lu 12 mm çaplı çelik çubuklardan üretilir. Aşamalı soğuk çekme ile çap 12mm den 5-6 mm ye düşerken mukavemet 115 kgf/mm2 den 180 kgf/mm2 ye yükselir.

Betonarme Çelikleri (TS 708 ) – Akma Sınırı

| BÇI | BÇIII | BÇIV |

| S220 | S420 | S500 |

Betonarme yapılarda donatı ve beton arasında yeterli bir yapışmanın (Aderans) sağlaması halinde, donatı beton içinde kayarak kuvvetleri aktarmaz ve bunun sonucunda yapı yıkılabilir. Donatının aderans yeteneğini artırmak amacıyla çelik çubukların yüzeyinde çıkıntı ve girintiler yapılır.

Beton kütlesine takılarak aderansı artıran bu çıkıntılar genelde nervürler sayesinde olur. Enine ve boyuna olmak üzere iki türlü nervürler vardır. Bu nervürler kendi eksenleri etrafında burularak TOR adı verilen çelikler elde edilmektedir. Bu çeliklerin mekanik özellikleri farklı olmasına rağmen elatisite modülleri aynıdır. Poisson oranları 0,26 ~ 0,30 elatisite modülü 2,1.106 N7mm2 dir.

Çeliklerin ikinci kullanım alanları çelik yapılardır. Çelik köprüler, çerçeveler ve çatı makasları gibi yapılar çelik levha ve profil çubuklardan imal edilir.

Profil çubuklar kesit şekillerine göre L korniyer, T putrel, I ve (I) profilidir.